1.-Diseña para evitar los soportes

Aunque cada día los programas de slicing mejoran sus algoritmos para generar soportes, es una realidad que aun no se han conseguido unos soportes perfectos que dejen la pieza con un acabado limpio.

Esto para ciertos materiales no supone problema, pero por ejemplo en el caso de los flexibles puede ser un aspecto muy importante. Próximamente escribiremos un artículo explicando la mejor manera de generar soportes para filamentos flexibles como el eFil.

Volviendo al tema del artículo hay más motivos que el estético para diseñar evitando soportes.

Ahorro económico

Los soportes generalmente están hechos del mismo material que la pieza o de otros que suelen ser más caros. Siendo habitual que las piezas que requieren soporte necesiten más material para esta estructura nos encontramos con casos en los que el propio soporte ha resultado ser más caro que la pieza en sí.

Ahorro de tiempo.

Añadir soporte conlleva aumentar inevitablemente el tiempo de impresión. En casos muy extremos el hecho de añadirlos puede llegar a multiplicar por dos el tiempo necesario para imprimir la pieza. Además, debemos tener en cuenta el tiempo extra de limpieza de la pieza para eliminarlos y mejorar el acabado de la pieza.

Reduce errores

Cuando añadimos soporte estas añadiendo complejidad al modelo 3D lo que aumenta la probabilidad de errores.

Acabado

Como os hemos comentado antes, por mucho que mejoren los algoritmos que generan el soporte de nuestra pieza. Las partes que requieren soporte siempre van a tener peor acabado que las partes que no lo requieran.

Reduciendo soportes en nuestro diseño.

A la hora de diseñar debemos aplicar la conocida regla de los 45º que nos garantiza que todo lo que no sobrepase ese ángulo será impreso sin la necesidad de añadir soportes.

También podemos verlo como la regla YHT, una buena forma de recordar las formas que necesitarán o no soporte.

|

| La regla YHT |

Y: Cualquier pieza que sea impresa con esta forma nos garantiza que no va a necesitar soporte. Esto es debido a que el aumento de inclinación se producirá de forma gradual, lo que garantiza que cada capa pueda descansar sobre la anterior evitando descuelgues.

H: Las formas en H suponen que vamos a tener una forma intermedia que estará al aire sin nada que la sustente. Utilizando ventilador de capa y una velocidad de impresión lenta podemos llegar a conseguir resultados muy buenos sin la necesidad de soporte. Unos valores típicos que suelen funcionar en estos diseños son los siguientes. La longitud intermedia debe ser inferior a 35mm para garantizar que aguantará sin soportes o con un descuelgue mínimo.

Este valor puede variar en función del material y otros parámetros como la temperatura de impresión o el flujo.

T: Estas formas te garantizan al 100% la necesidad de soporte. Podemos intentar reducir la longitud de los salientes para minimizar el efecto, pero es seguro que necesitaremos soportes. En esta forma el plástico no tiene ninguna superficie en la que reposar hasta que enfríe.

Otras formas de reducir soporte en modelos muy complejos es dividirlo en partes. Debemos buscar divisiones que garanticen que el ángulo de impresión sea menor a 45º. También la orientación de las piezas es muy importante para tratar de reducir la cantidad de soporte. Antes de lanzar a imprimir en 3D una pieza es importante probar varias orientaciones en nuestro slicer y ver en la simulación previa cual va a requerir una menor cantidad de soporte.

2.- Ten en cuenta las tolerancias

Debemos ser conscientes de las limitaciones de nuestra impresora 3D a la hora de diseñar. Sobre todo, si diseñamos conjuntos mecánicos que deban encajar entre si y mucho más si van a moverse relativos a otra pieza impresa.

Normalmente los fabricantes de impresoras 3D de filamento dan una resolución de 0,05 mm de capa, pero en la realidad los mejores resultados se obtienen con una resolución de 0,1mm

En líneas generales nuestras recomendaciones en cuanto a las tolerancias son:

-0,15 mm para partes que vayan a encajar entre sí.

-0,20 mm para partes que vayan a rotar.

-0,25 mm para partas que vayan a deslizar entre sí.

.png)

|

| Reglas para las tolerancias |

3.-Vértices afilados o paredes finas

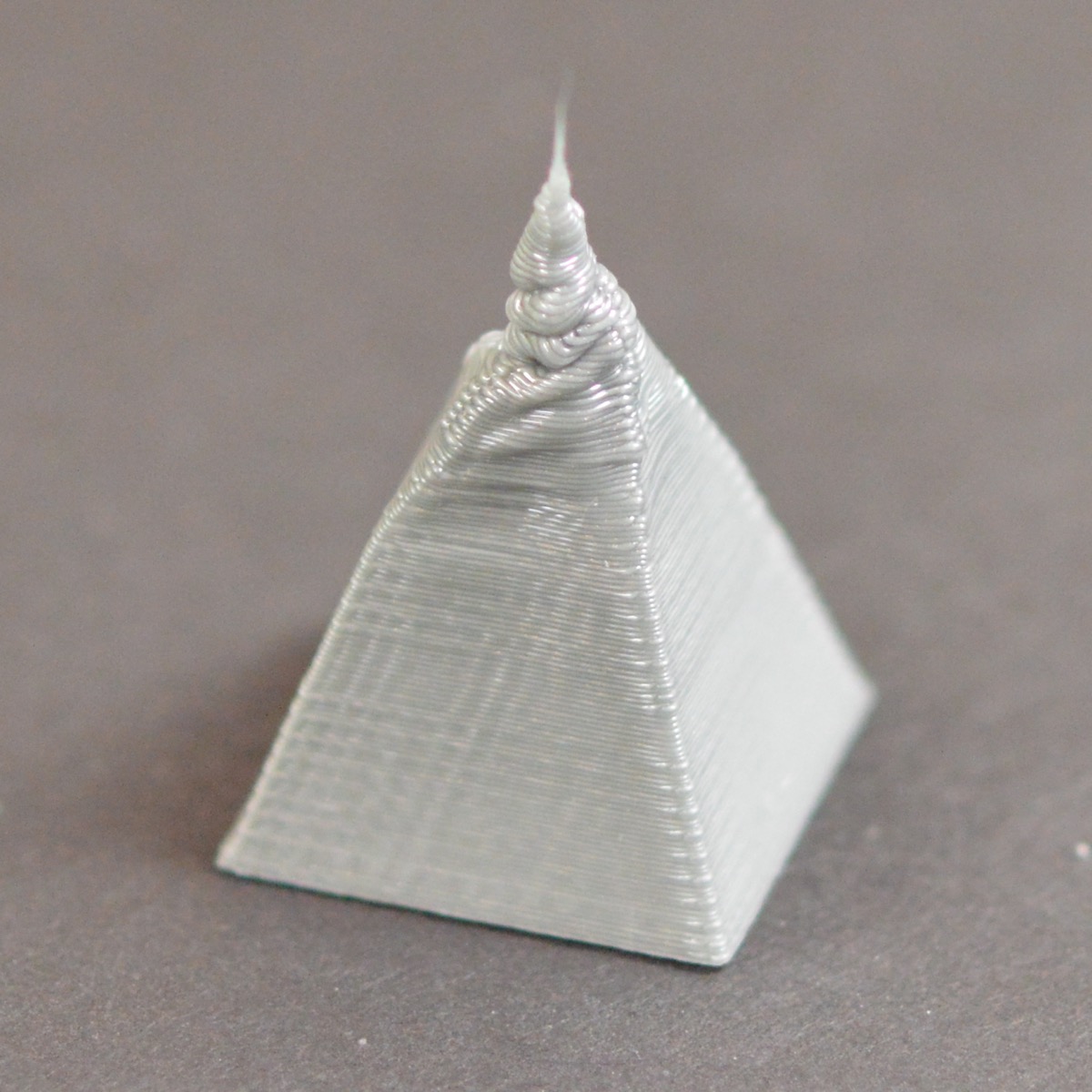

Normalmente si imprimimos partes muy estrechas en las capas superiores podemos tener problemas de sobrecalentamiento del material, que deformaran las piezas. Os dejamos una foto a continuación para que entendáis el problema. Esto es debido a que al ser partes tan pequeñas no dejamos tiempo al material a enfriar antes de añadir la siguiente capa.

|

| Ejemplo de overheating-simplify 3D |

Para solucionar esto podemos hacer dos cosas.

Imprimir varias piezas iguales en la misma bandeja de impresión. Esto dejará tiempo al plástico a enfriar en el traslado del cabezal de extrusión. También podemos diseñar una pequeña estructura que colocaremos cerca de la pieza para lograr el mismo efecto. Utilizando esta segunda forma podemos ahorrar material ya que no hay que imprimir otra pieza igual.

4.- La orientación es clave para la resistencia de la pieza

Si queremos evitar que nuestra pieza parta al someterla a alguna fuerza debemos orientar la pieza de forma que las capas sean perpendiculares al punto en el que se aplicará la fuerza.

Las partes más débiles de una pieza impresa en 3D son los puntos de unión entre las capas debido a que cada capa se imprime cuando la superior se ha enfriado lo que hace que la unión no sea perfecta.

.png)

|

| Orienta la pieza en función de la fuerza aplicada |

5.- Evitando el warping.

El warping es quizás el efecto más odiado por cualquier usuario de una impresora 3D. Es un efecto muy notable en algunos materiales como el ABS o el Nylon. Estos materiales tienen una alta contracción al enfriarse lo que hace que las esquinas de nuestros modelos se levantes de la superficie de impresión durante el proceso.

Notaremos más el warping en piezas cuya base sea muy grande y plana. Una buena forma de evitarlo, además de utilizar cama caliente y un sistema de adhesión a la superficie de impresión, es redondear los bordes de las superficies que vayamos a imprimir.

6.- Exportando el diseño

Una vez tengamos el diseño listo es necesario exportarlo para prepararlo para nuestra impresora 3D, el formato que se utiliza es el. STL. Podéis saber más de él en el artículo que escribimos al respecto.

A la hora de exportarlo debemos tener en cuenta el tamaño del archivo. El peso normal de un stl debería ser entre 200KB y 10MB. Los programas de slicing suelen tener problemas con archivos de un peso mayor.

¿Tienes algún truco que quieras compartir con nosotros? Dínoslo en la sección de comentarios

Escribir comentario